|

MOTEUR

Fin 2008, le Picaro a été équipé d'un nouveau moteur. On a remplacé le Cummins, qui produisait trop de fumé, par un Doosan (qui, malheureusement, fume aussi...).

Après l'enlèvement du Cummins, la salle des machines a été dégraissée par une entreprise de nettoyage, à l'eau chaude et au vapeur. Les eaux huileuses étaient tout de suite aspirées par un bateau spécialisé à l'enlèvement d'eau des salles de machines.

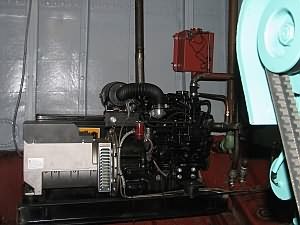

En plus d'un nouveau moteur principal, on a également installé un nouveau moteur auxiliaire, un Mitsubishi. Celui-ci sert comme groupe électrogène de réserve. La génératrice d'électricité principale, un Lister, se trouve dans la salle des machines à l'avant du bateau, chez le propulseur d'étrave.

|

|

Le nouveau moteur répond aux nouvelles normes d'émission de la Commission Centrale de la navigation du Rhin, dites CCNR II. Comme ce nouveau moteur avait besoin de plus de capacité de refroidissement, il fallait remplacer l'ancien système de 'keelcooling' par un 'boxcooler'. Dans l'ancienne situation, le refroidissement du moteur était obtenu par circulation d'eau en circuit fermé, cette eau étant refroidie par passage dans un système de tuyaux immergés dans l'eau de la rivière. Un boxcooler est également un circuit fermé. Il se compose d'un faisceau de petits tubes en épingle type 'u', monté dans un caisson qui se trouve à l’intérieur de la coque, mais dont l'un côté est ouvert, pour y faire circuler l'eau de la rivière.

A cause de ces exigences d'émission, il fallait aussi augmenter le diamètre du tuyau d'échappement, et donc le remplacer et déplacer. Tous les tuyaux d'échappement ainsi que les silencieux sont isolés par des 'matelasses' de laine minérale, couverte d'une couche étanche à l'huile et aux vapeurs d'huile.

Les silencieux servent à réduire autant que possible les nuisances sonores aux alentours du bateau. Pour limiter le bruit des moteurs à l'intérieur, les moteurs sont posés d'une manière flexible, sur des silentblocs. Comme on préfère en général un montage fixe pour l'embrayage, un raccordement flexible a été monté entre le Doosan le Twin Disk. Sa production nécessitait un calcul détaillé des torsions et vibrations.

Le Twin Disk s'avérant en mauvais état était entièrement révisé.

Pour réduire autant que possible la transmission de bruit (vibrations) vers le logement, les tuyaux d'échappement ont été également suspendus d'une manière flexible, et on a utilisé des joints au caoutchouc pour le passage des cloisons.

De plus, le plafond de la salle des machines est pourvu d'une isolation phonique, qui se compose d'une couche épaisse de laine minérale (antifeu) et d'une toile étanche à la poussière, revêtue de plaques métalliques. Avant le posage de l'isolation, tous les passages des tuyaux et des câbles par le plafond ont été rendus autant que possible étanches au gaz.

Cette isolation phonique sert également d'isolation thermique, ce qui nous évite désormais des sols chauffés en été. Pour être bien au chaud en hiver, un échangeur de température a été branché au système de refroidissement du moteur. Celui-ci permet de réchauffer d'une manière gratuite (et écologique) l'eau du système de chauffage centrale pendant la navigation. Quand le bateau est amarré, le chauffage est assuré par un brûleur à fioul électrique, branché à un thermostat dans le logement.

Pour économiser encore plus de fioul, on a installé un débitmètre. Cet instrument se compose de deux capteurs (alimentation et retour) et d'un afficheur sur le tableau de bord. Cet afficheur peut fournir la consommation totale (par voyage, par exemple), mais aussi la consommation à l'heure ou au kilomètre (mille), grâce à son interface au GPS, ainsi que le nombre de tours moteur et les heures moteur. De plus, il a fallu acheter une nouvelle manette 'à seul levier'.

Le groupe hydrophore, les batteries de servitude et la pompe d'évacuation de douche ont également été remplacées. Les batteries de démarrage servent aussi à alimenter le deuxième moteur de gouverne. Les deux parcs de batteries sont chacun chargés par leur propre alternateur. Ou, quand le groupe électrogène tourne, par le chargeur des batteries. De plus, l'installation de courant de quai a été modernisée, ce qui nous permet désormais de nous brancher aussi à des bornes de 380 volts.

On a aussi remplacé tous les robinets d'eau de la rivière, et déplacé presque tous les tuyaux d'eau de ballast et de lavage.

Comme le nouveau moteur a plus de puissance que l'ancien (360 CV au lieu de 325 CV) on a aussi mis un nouvel arbre d'hélice, l'ancien étant usé (par un petit fil métallique). L'hélice s'avérait trop 'lourd' (le nouveau moteur tournant à 2000 rpm à plein régime, l'ancien à 1800 tours) et a du être réadapté trois fois.

Sous le moteur on a posé un égouttoir en alu, pour remarquer tout de suite des éventuelles fuites et pour rendre le nettoyage plus facile. Enfin, on a installé quelques autres 'gadgets', comme des indicateurs de niveau baisse et haute sur les cuves de gasoil.

Tous les travaux ont été réalisés ou organisés par Servicepunt Van Look et Van Kessel Scheepsreparatie à Maasbracht.

|